Qué es el filtro de partículas / FAP / DPF / Catalizador

Limpieza FAP – DPF – Catalizadores. Es el sistema para el filtrado de las partículas nocivas que emite el motor de combustión de un vehículo. Está compuesto internamente por una malla que tiene una forma especial en sus celdas que obliga a que los gases realicen un recorrido pasando por un filtro cerámico y en consecuencia las partículas sólidas queden atrapadas a su paso, dejando tan solo pasar los gases de escape, por tanto la función del FAP o DPF es eliminar una parte de los contaminantes de la combustión.

Ambos dispositivos son básicamente lo mismo sin embargo el DPF no necesita ningún aditivo y por contra el FAP si lo necesita. Este aditivo provoca una disminución del punto de inflamación de las partículas (alrededor de 450 ° C) mientras que en la tecnología DPF la temperatura de combustión de las partículas es mayor (alrededor de 600- 650 ° C).

Problemas del filtro de partículas

El problema es que pocas veces el filtro llega a estas temperaturas de trabajo ideales. Los trayectos cortos en ciudad, los sistemas modernos start/stop y otros factores impiden que lleguen a estas temperaturas y por ese motivo al final el filtro se satura irremediablemente.

Estos dispositivos son obligatorios en todos los vehículos diesel de nueva fabricación, incluyéndose esta tecnología para cumplir con las normas EURO IV y EURO V y EURO VI.

Como cualquier elemento filtrante, sea cual sea, tiene un mantenimiento y al final se saturará irremediablemente a no ser que se cumplan las condiciones ideales.

La solución

Hay talleres que toda esta problemática la cortan de raíz suprimiendo directamente el filtro de partículas y reprogramando la centralita del vehículo para que no de fallo en el cuadro y sea indetectable para la ITV (por ahora) ¡Eso está totalmente prohibido y sancionado!

En conclusión la limpieza de los filtros de partículas es la única solución a largo plazo para evitar averías de los mismos así como la de otras partes del motor como puede ser el turbocompresor, etc.

Regeneramos el filtro de partículas hasta el 99%

Prueba de presión y flujo del filtro de partículas

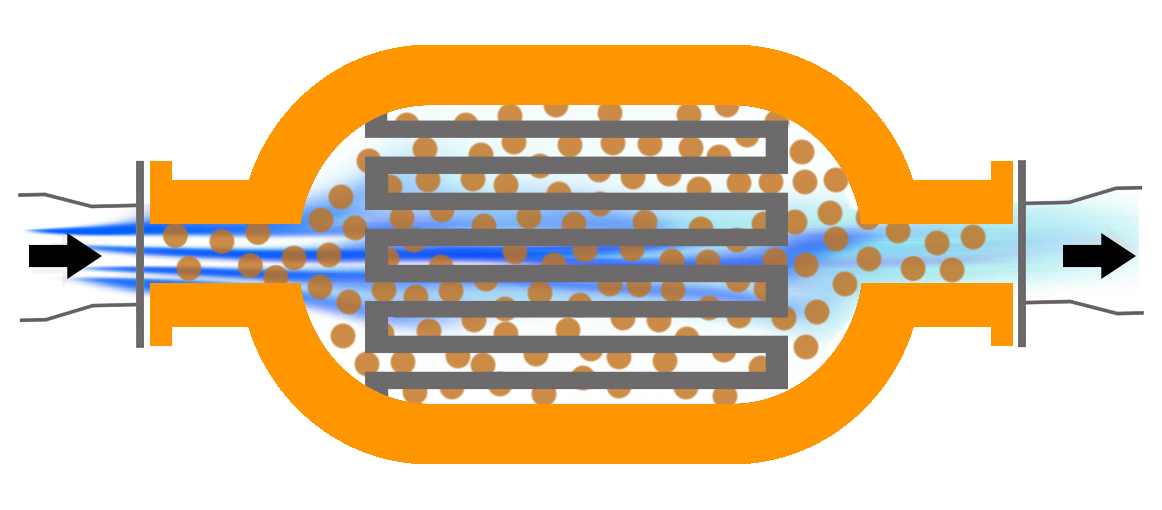

Antes de empezar el proceso de limpieza del DPF, catalizador, FAP o SCR en primer lugar realizamos un test de presión y flujo del aire para comprobar el nivel de obstrucción del mismo con el fin de adecuar el programa de lavado al modelo del catalizador y su saturación.

La máquina guarda los registros iniciales de forma que podemos compararlos con los finalmente obtenidos una vez realizada la limpieza. Generalmente consiguimos una recuperación de la eficiencia original del filtro de hasta el 99%, de forma que su vida util vuelve a ser prácticamente la de un filtro nuevo.

Limpieza del filtro de partículas

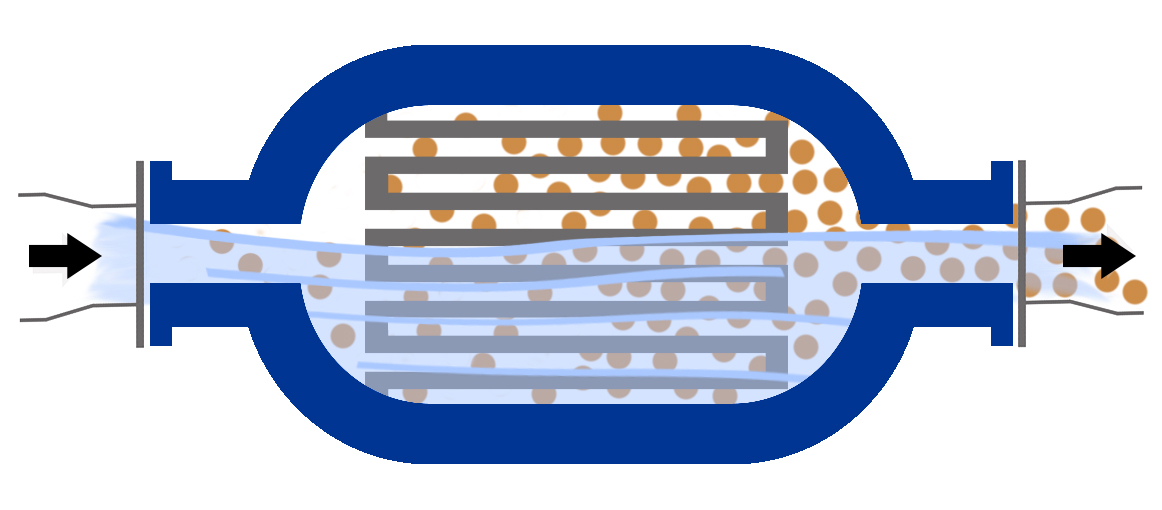

El proceso de limpieza se realiza combinando la fuerza mecánica con la fuerza del agua a alta temperatura para romper los depósitos de pm10 y lavar restos de aceite y otros residuos de la combustión.

Nuestro sistema dispone de filtros diseñados en acero inoxidable encargados de filtrar las impurezas en el circuito y por esta razón trabajamos siempre con agua limpia siendo totalmente respetuoso con el medio ambiente. No utilizamos la red de saneamiento para deshacernos de los residuos resultantes.

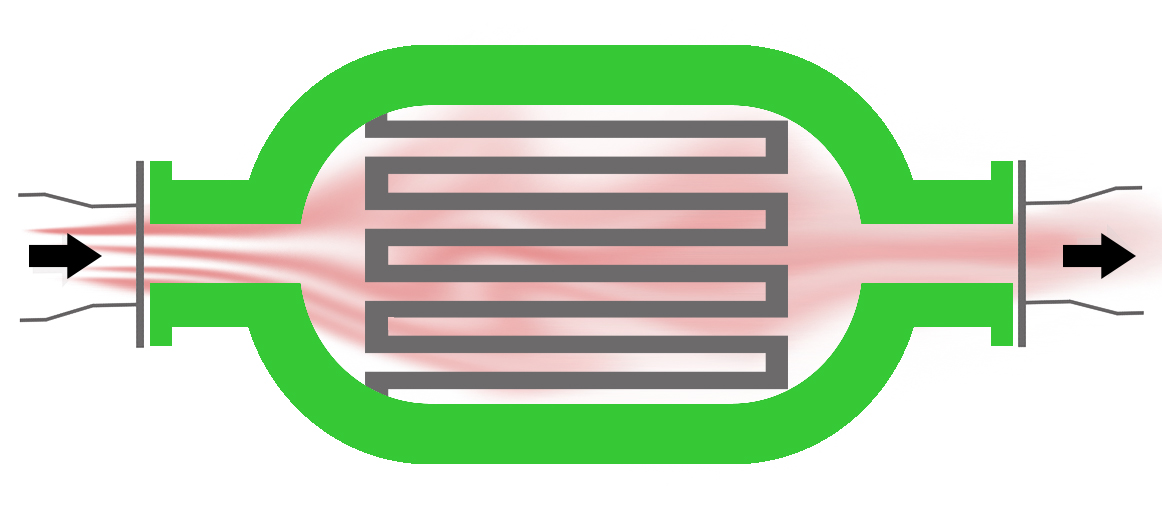

Secado y prueba final de flujo aire

Completado el ciclo de limpieza del filtro antiparticulas procedemos al secado del mismo mediante flujo de aire caliente.

Realizado todo el proceso finalmente llevamos a cabo un último test de presión/flujo de aire para comprobar el resultado final. La máquina imprime los resultados previos y finales haciendo entrega de los mismos al cliente.

Diferencias entre procesos de limpieza del filtro de partículas

Recycle

térmico

químicos